Última actualización febrero 25th, 2026 9:35 AM

Más Reciente

- Centro de Biotecnología Genómica referente mundial

- Nissan Versa supera el millón de unidades vendidas en México; planta A1 alcanza ocho millones de vehículos producidos

- Fallece Claude Gobenceaux, expresidente del Aeroclúster de Querétaro y artífice del crecimiento de Safran en México

- Puerto de Manzanillo rompe récord histórico en movimiento de contenedores durante enero

- InnovaFest 2026 busca consolidar ecosistema de innovación con cinco sedes y premios económicos para emprendedores

- Ebrard lanza InnovaFest 2026 y anuncia impulso a capital de riesgo con participación pública y privada

Importancia de la lubricación de excelencia

Jun 03, 2015 Admin Gestión y Mejora Continua Comentarios desactivados en Importancia de la lubricación de excelencia

Una estrategia de mantenimiento exitosa debe pasar por un proceso de reingeniería en el que las máquinas se adapten para permitir que las tareas de lubricación y mantenimiento se apliquen bajo las mejores prácticas.

Las prácticas de lubricación van acompañadas de otras acciones de mejora como la creación de códigos de identificación del lubricante, identificación de los puntos de aplicación, puntos de toma de muestra, indicadores de nivel visuales y otras acciones para disminuir la posibilidad de error. (Foto: Maxuser).

Por: Gerardo Trujillo*

CIUDAD DE MÉXICO (03/06/2015).- La industria manufacturera se ha beneficiado mucho de la implementación de estrategias Lean para mejorar sus resultados de productividad, y acompañando esta estrategia con la aplicación simultánea de otras técnicas japonesas que se alinean naturalmente como el mantenimiento productivo total (TPM), involucrando al operador en las tareas de cuidado básico de las máquinas.

Tradicionalmente una empresa tiene un departamento de mantenimiento y dentro éste se cuenta, incluso, con especialistas en lubricación, quienes hacen las tareas de inspección, lubricación, relubricación, cambio de aceites y toma de muestra de lubricantes. En una planta donde los operadores tienen, además, las funciones de cuidado básico (mantenimiento autónomo), varias de las tareas de mantenimiento y cuidado básico son transferidas a ellos.

Factores clave del éxito

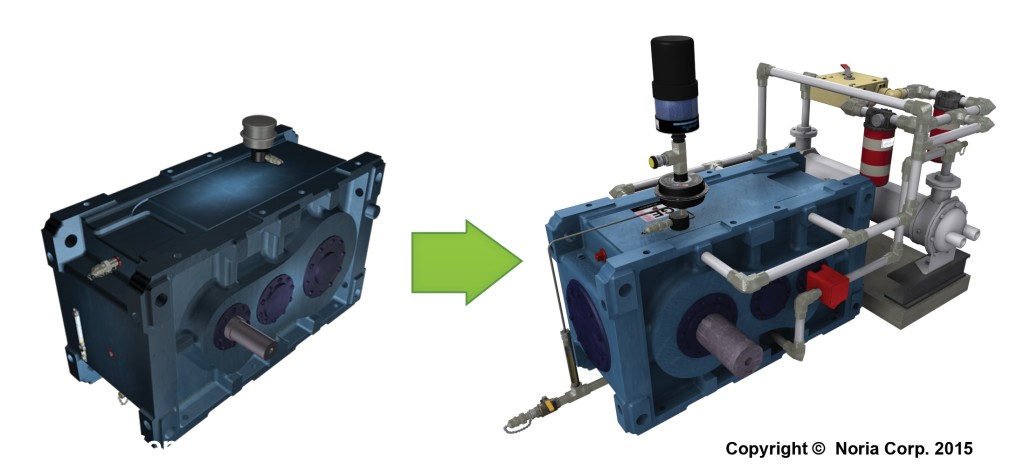

Para que esta estrategia tenga éxito, se debe pasar por un proceso de reingeniería en el que las máquinas se adapten para permitir que las tareas de lubricación y mantenimiento sean efectuadas de manera segura, ergonómica y, además, aplicando las mejores prácticas.

Muchas máquinas tienen los puntos de lubricación ocultos o por debajo de los equipos, no cuentan con indicadores de nivel o simplemente son demasiados puntos dispersos por la máquina que para el operador es muy complicado atenderlos. Estas modificaciones deben tener en mente disminuir las pérdidas, prevenir errores, mantener el equipo limpio, descubrir efectos de deterioro y mantener la máquina en buenas condiciones. Una vez que estas modificaciones se han efectuado, se toma el modelo para establecer el patrón de comparación y referencia.

Con la máquina en su estado óptimo de referencia, se desarrollan y documentan los procedimientos, se generan las lecciones de un punto (OPL), listas de verificación o cartas de lubricación visuales y se entrena a los operadores para mejorar sus habilidades y conocimientos en mantenimiento y lubricación.

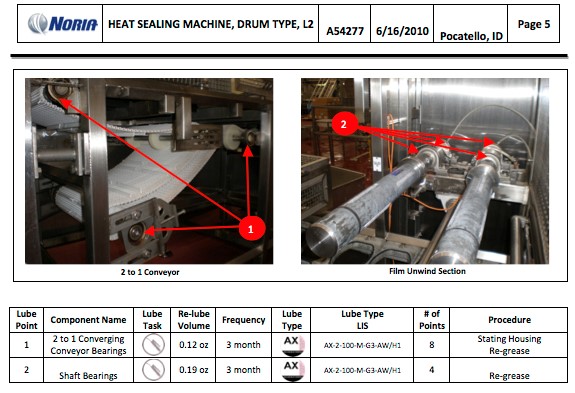

Ilustración 1 – Carta de lubricación y simbología

Las prácticas de lubricación van acompañadas de otras acciones de mejora como la creación de códigos de identificación del lubricante, identificación de los puntos de aplicación, puntos de toma de muestra, indicadores de nivel visuales y otras acciones para disminuir la posibilidad de error. Muchas de estas acciones son diseñadas específicamente para la planta, en ocasiones se sirven de modelos o estándares existentes en otras industrias o por organizaciones internacionales.

Ilustración 2 – Identificación de lubricantes y puntos de lubricación mediante LIS™

Riesgos en la implementación

Poner en marcha la estrategia de mantenimiento autónomo en el área de lubricación ignorando las recomendaciones anteriores involucra un grave riesgo. Simplemente pedirle al operador que se haga cargo de las tareas sin antes pasar por las modificaciones de ingeniería puede ocasionar cargas de trabajo inusuales y, por consecuencia, la omisión de algunas de las tareas, problemas de seguridad que ocasionen accidentes, ejecución incorrecta de la tarea, o inspecciones y tareas que son imposibles de hacer con la máquina en funcionamiento.

Otro grave riesgo está en asumir que las tareas de lubricación como se han venido haciendo están bien. Muchas veces se utilizan prácticas transmitidas por generaciones y se asume que son correctas sin serlo, ocasionando una baja confiabilidad y pérdidas. En este sentido es recomendable que se busque el apoyo de especialistas certificados en aplicación de las mejores prácticas de lubricación y no sólo en consultar a los mecánicos y lubricadores sobre cuál es su manera de hacer la tarea y documentar el estándar.

Documentar una mala práctica y convertirla en un estándar es una de las condiciones que es más común observar en la industria y los efectos son terribles para la producción.

Suponer que los lubricantes nuevos vienen limpios es otro error que se comete con frecuencia. Es una realidad que los lubricantes nuevos pueden venir contaminados con partículas desde la fabricación y estas partículas son introducidas a la máquina, ocasionado desgaste abrasivo, erosivo y picado. No sólo los lubricantes deben ser filtrados, sino que los dispositivos y elementos de aplicación de lubricantes deben ser diseñados para evitar el ingreso de contaminantes a la máquina. Todo esto debe ser considerado desde la etapa de modificaciones a la maquinaria para que los sistemas coincidan con los métodos.

En general, la estrategia de TPM puede mejorar la confiabilidad de la maquinaria de manera muy importante. Una estrategia de lubricación de excelencia, vista desde la perspectiva proactiva de eliminar las causas de falla, se alinea perfectamente a los objetivos del TPM y la manufactura de clase mundial.

Esta es mi opinión basada en más de 30 años de experiencia y estoy interesado en escuchar la suya.

Acerca del autor

Es director general de Noria Latin America. Para contacto: gtrujillo@noria.mx

Califica la nota

- Total Score 90%

Importancia de la lubricación de excelencia

Una estrategia de mantenimiento exitosa debe pasar por un proceso de reingeniería en el que las máquinas se adapten para permitir que las tareas de lubricación y mantenimiento se apliquen bajo las mejores prácticas.

User rating: 95.00% ( 8

User rating: 95.00% ( 8 - ETIQUETAS: Lubricación, Gerardo Trujillo, Mantenimiento, Mantenimiento Productivo Total, Mejores Prácticas, TPM

Artículos relacionados

-

Chevron: tecnología e innovación en...

Chevron: tecnología e innovación en...Abr 22, 2025 0

-

“El nuevo enfoque del mantenimiento...

“El nuevo enfoque del mantenimiento...Sep 17, 2024 Comentarios desactivados en “El nuevo enfoque del mantenimiento prioriza la gestión de la salud de los activos”: Gerardo Trujillo

-

Industria 4.0: Cambia el enfoque del...

Industria 4.0: Cambia el enfoque del...Nov 06, 2023 Comentarios desactivados en Industria 4.0: Cambia el enfoque del mantenimiento, de predictivo a prescriptivo

-

Aeroespacial: Víctor Manuel del...

Aeroespacial: Víctor Manuel del...Jul 06, 2021 Comentarios desactivados en Aeroespacial: Víctor Manuel del Castillo llama a la acción a la SCT

Más en esta categoría

-

Confianza digital exige pasar de la...

Confianza digital exige pasar de la...Feb 23, 2026 0

-

Alta dirección en México redefine su...

Alta dirección en México redefine su...Feb 13, 2026 0

-

México avanza en IA industrial, pero...

México avanza en IA industrial, pero...Ene 30, 2026 0

-

México y Alemania refuerzan su alianza...

México y Alemania refuerzan su alianza...Ene 23, 2026 0